软件说明

生产管理现状及痛点

生产过程不透明

生产过程不透明

管理流程不完善、车间数字化程度不高,形成数据孤岛。

![]() 资源浪费不可控

资源浪费不可控

标准作业不完善,生产过程中出现废品、次品,成品半成品库存积压。

设备管理不高效

设备管理不高效

设备点检不到位,缺乏有效保养,故障停机频发、产能受限。

![]() 现场数据采集不及时

现场数据采集不及时

人员之间靠纸张数据交换,准确性低、数据不完整。

产品概述与功能架构

核心功能

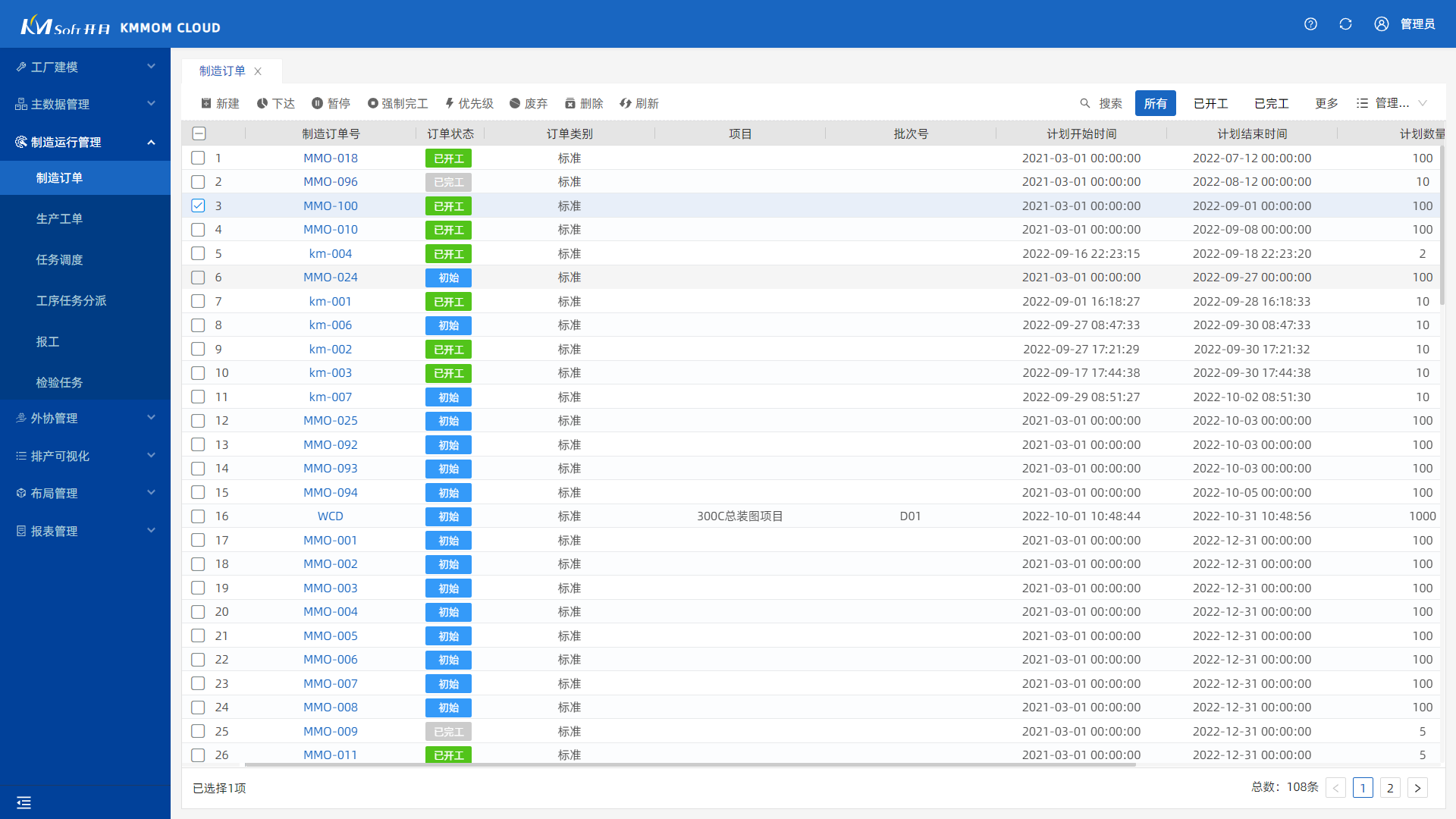

计划管理

合理规划生产计划:依据企业生产资源进行计划调整,提高计划的准确性及有效性。

计划跟踪实时透明:通过实时的生产进度数据收集和动态调整,从整体上掌握生产计划的安排和实际进度。

高效的调度排程:通过事前模拟排程,应对计划延期和紧急插单,强调计划事前管控,提高产品交付率。

精确的生产准备:通过生产工单驱动生产准备,实现设计、物料、设备、制造等多部门高效协同作业

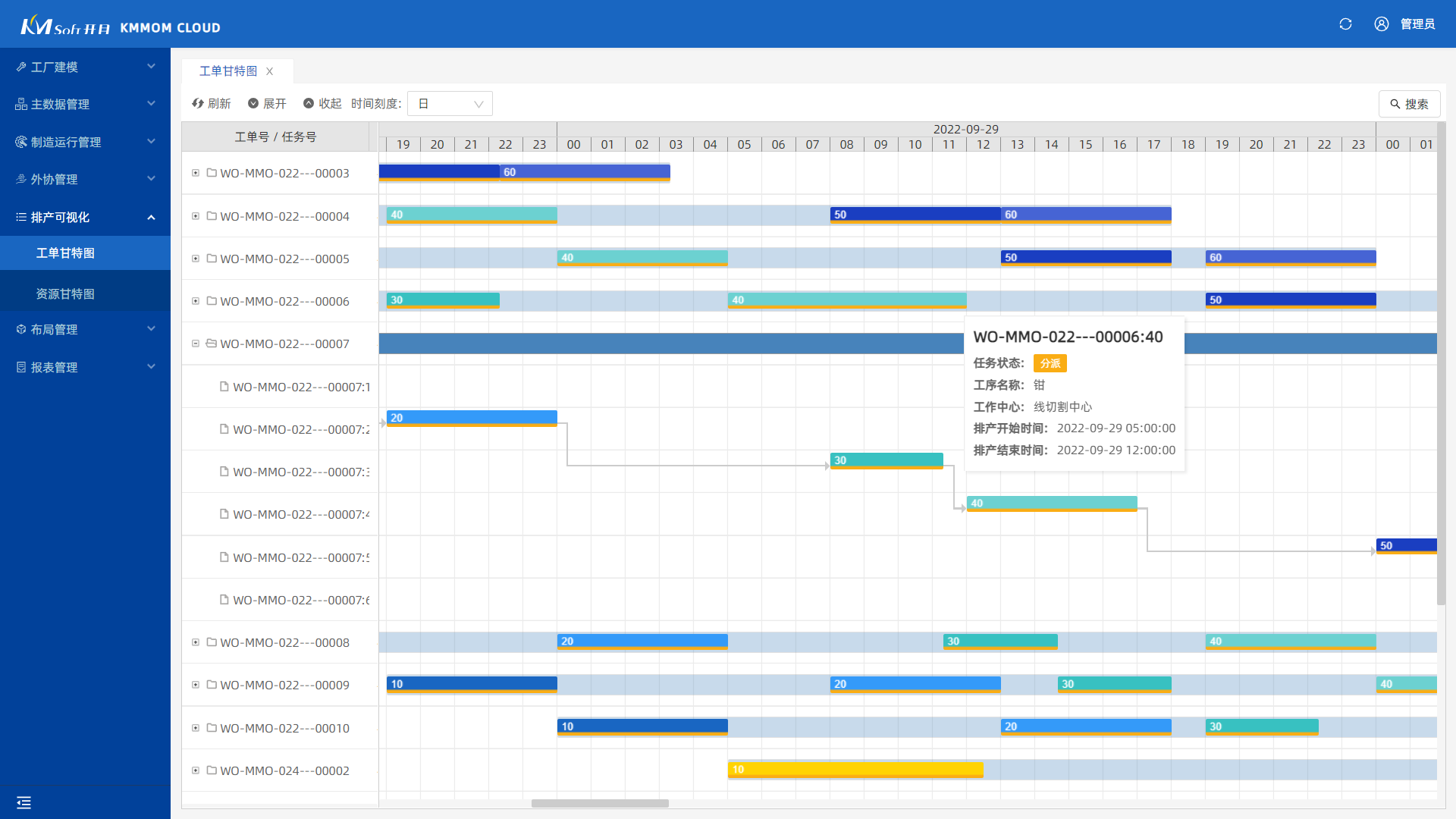

现场作业

作业精细化管理:实现车间、班组、设备及人员的多级作业调度,细化生产作业管理粒度;

制造过程实时监控:实时监控作业任务及关键设备的实时状态,提升生产过程透明度;

车间异常:生产异常快速反馈,驱动异常及时处理,保证生产过程顺利进行;

人员绩效:通过过程数据分析,实现人员绩效高效透明管理。

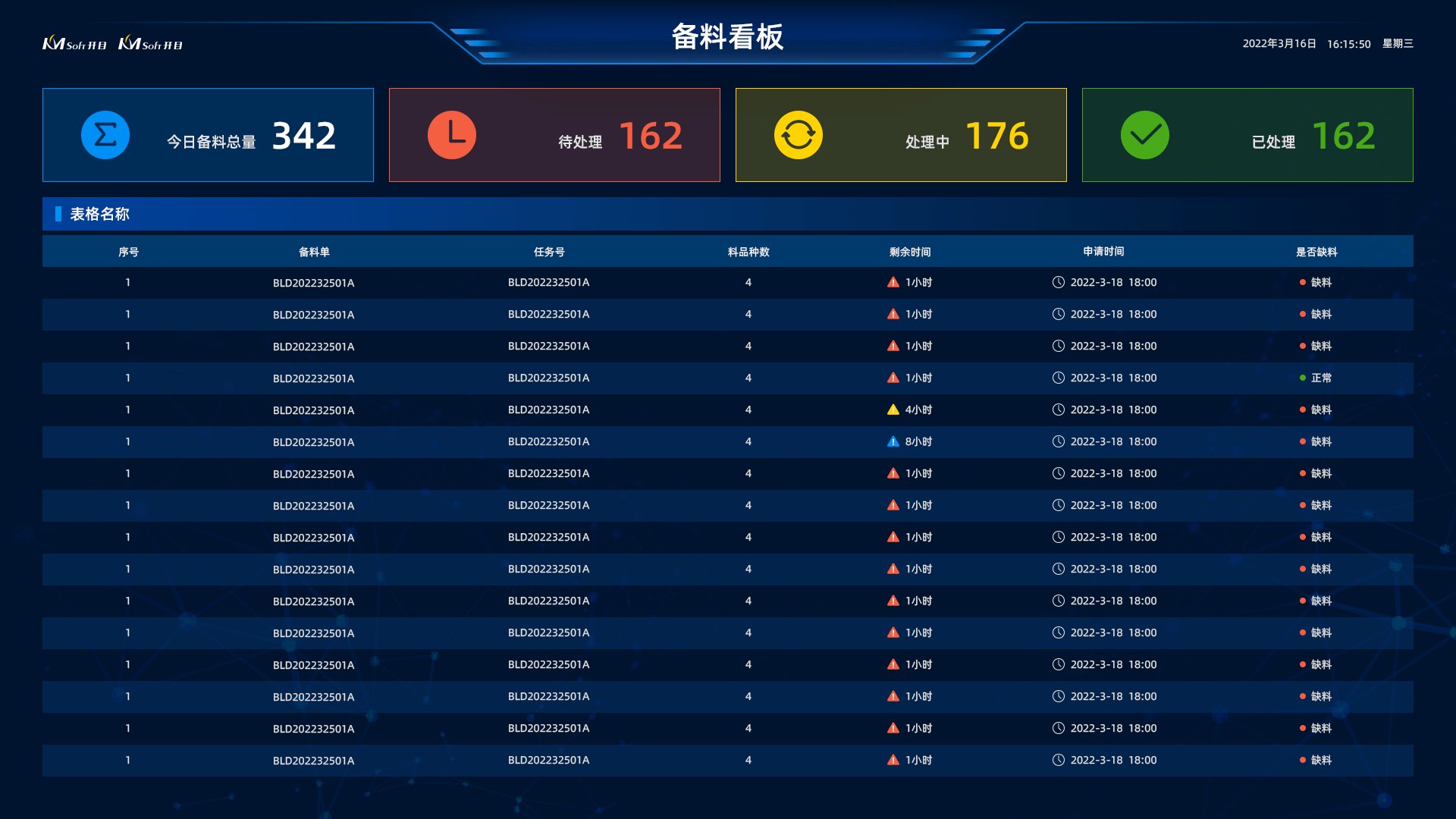

物料管理

物料齐套准确:实现基于工单物料需求和实时库存数据的齐套分析,提高工单可开工率;

库房备料及时:通过备料计划驱动库房及时配套,实现库房与生产的协同作业;

物料流转高效:通过生产与备料的作业指令驱动生产物流高效运转;

物料条码化规范管理:实现从原材料入库到成品出库统一的条码规范管理,提升作业过程的便捷性。

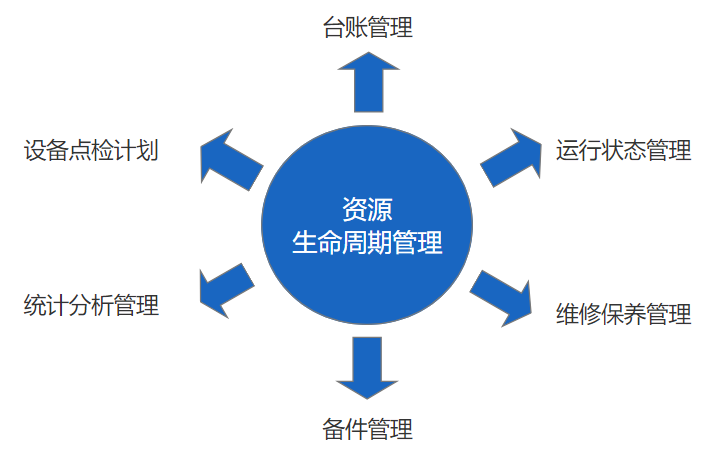

资源管理

资源全生命周期管理:通过单个实物资源的状态管控实现资源全生命周期管理。

资源高效利用:通过资源的数据采集、指标分析反馈,提高资源利用率。

资源异常事前防控:实现根据资源的定检要求驱动资源的维护保养任务,减少生产过程中的资源异常事件。

资源状态实时监控:24小时自动采集生产数据,对生产过程能进行预警,帮助管理人员及时发现现场问题。

质量管理

良品率:通过质量控制定义驱动质量过程管控,提高生产良品率;

产品质量可追溯:通过过程数据采集、质量信息填报等手段实现基于产品实物的生产过程全程可追溯;

质量管理优化闭环:通过制造过程反馈流程处理,优化产品制造及工艺规划质量,形成闭环,全面提升质量;

准确全面质量分析:多维度产品质量分析,发现各环节的质量问题,及时采取措施,控制产品良品率。

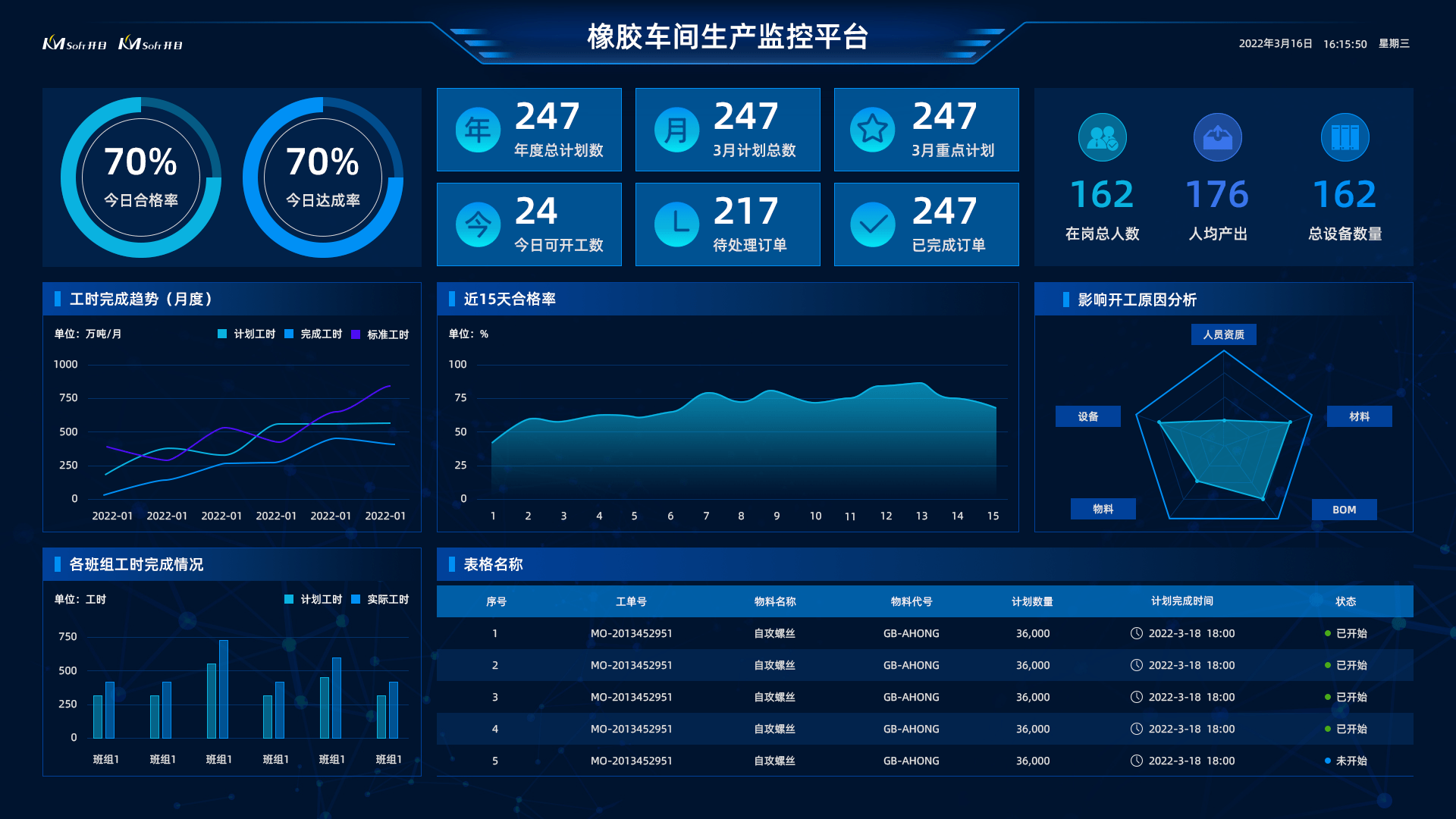

现场可视化管理

车间生产信息看板:展示车间月度生产计划及生产能力,实时了解生产状态和生产效率。

班组看板:查看班组任务完成情况、班组生产能力以及班组报警信息,优化生产班组管理,提高生产效率。

车间设备监控看板:查看全车间设备运行情况,有助于及时发现异常以及不合理的安排,提高资源利用率。

车间异常信息看板:展示车间异常报警以及异常趋势,能够及时发现问题所在,减少企业损失。

应用价值

开盒即用,快速见效

基于JIT等制造理论,提供资源模型、流程、数据集以及40多种行业统计图表,减少企业导入MES的周期,快速见效。

设计工艺制造一体化

能够平滑继承历史数据,最大程度地保护原有信息,缩短周期;预留丰富接口,保证全生命周期数据的连贯性。

标准/柔性化/可配置

基于ISA-95国际标准,提供可视化数据建模;模型化配置,对信息内容扩展;主菜单、门户集成和报表定制,图形化工作流建模工具。

集成丰富,应用拓展

具有高度的开放性,方便的定制数据和应用程序接口,内置多达40多种系统事件插槽,便于二次开发扩展。