软件说明

生产管理现状及痛点

计划制定和排产难

计划制定和排产难

计划插单多、调整频繁,排产困难影响交货期,不能实时获取计划执行进度和资源现状,排产可执行性不强。

物料管理混乱

物料管理混乱

物料准备不周,状态和位置无法实时了解和追踪,停工待料现象普遍,影响管理决策。

质量追溯不全面

质量追溯不全面

手工质量记录效率低、不及时且分散、多为非结构化数据,易出错,质量追溯困难。

生产成本难控制

生产成本难控制

生产过程异常、生产要素资源利用低效,难以按时交货,成本高居不下缺乏控制手段。

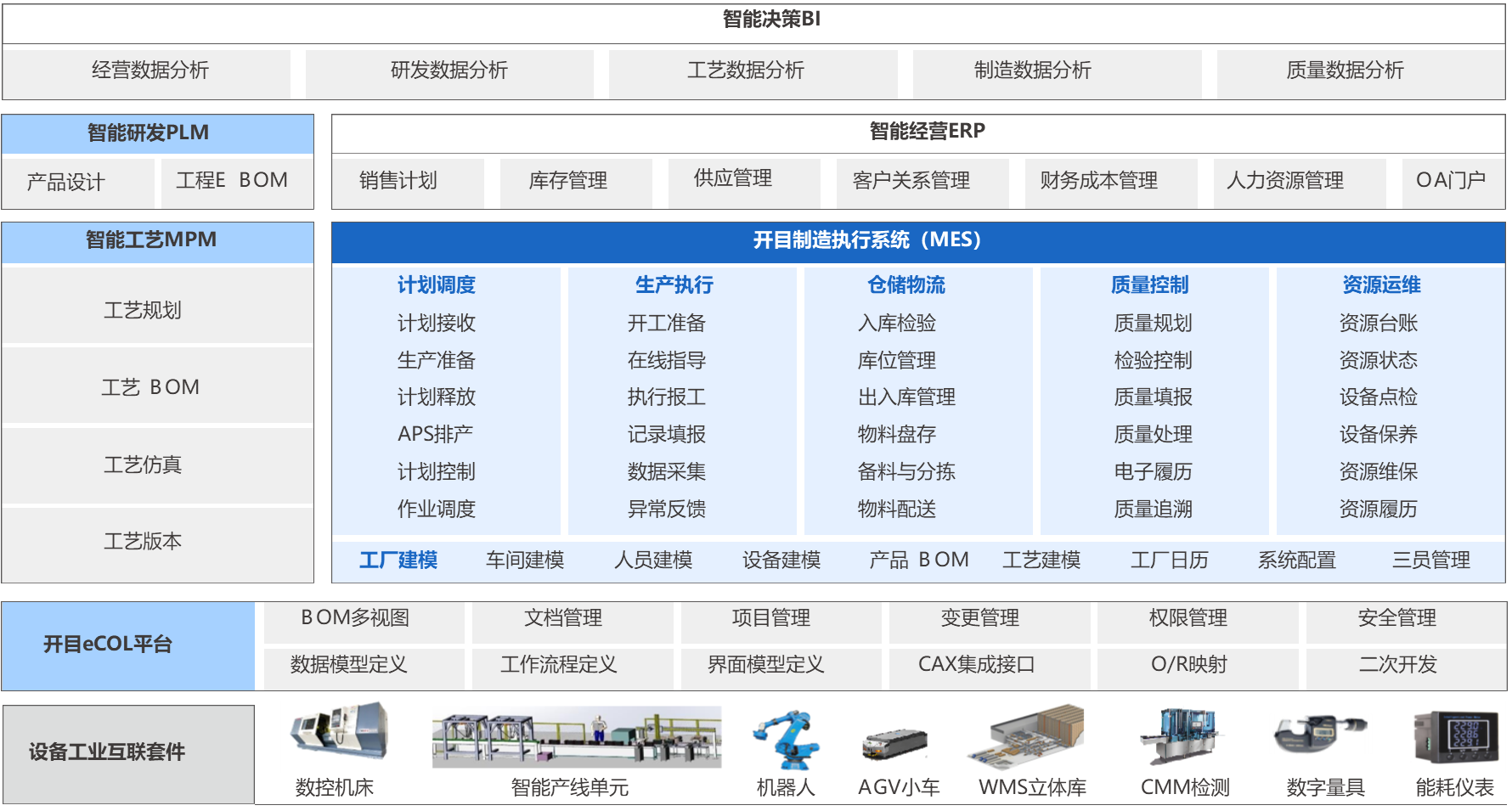

产品概述与功能架构

核心功能

计划管理

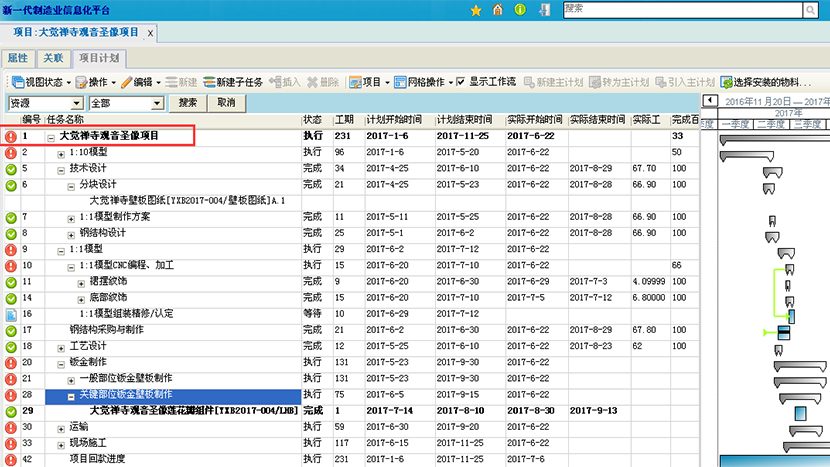

项目计划管理:零部件的工作分解结构(WBS)自动转化形成项目与生产计划的网络作业,实现节点任务和计划执行监控。

生产计划管理:统一的生产计划管理模块进行日常作业,实现在线编制、调度、追溯和管控,利于计划共享与应用。

计划高效排程:结合车间资源状态、能力和在制计划的进度,快速、滚动地制定不同节点、可执行的生产计划。

计划调度控制:支持对作业任务的分派下达、协调、外协,对生产异常问题导致的工艺变更调整能及时处理。

生产准备

生产准备流程化:通过工作流驱动生产技术准备,实现设计、物料、资源等多个部门的业务高效协同应用。

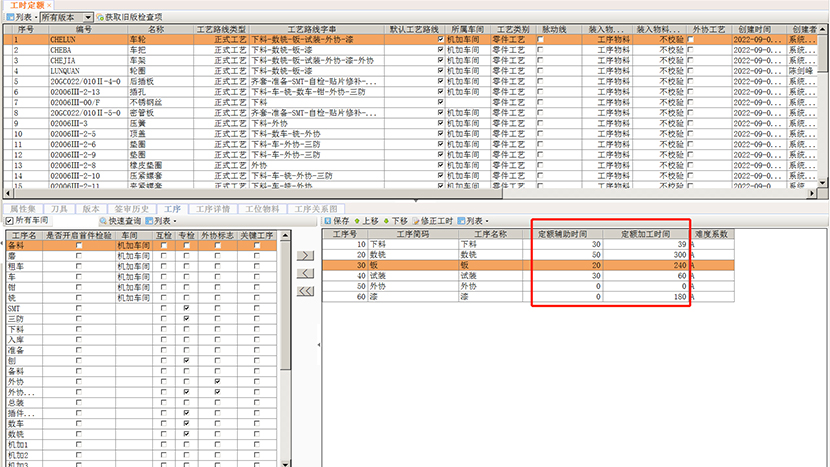

工艺完整性检查:计划安排前,评估并确保其工艺路线信息的完整性及准确性,提升生产过程的有效性。

物料齐套分析:依据物料BOM,对各项子物料库存数量、缺料情况进行评估,确保开工前物料状态。

工时定额确认:确保工时的准确、完整,保障后续现场工人工时成本的有效、准确统计与核算。

物料配送

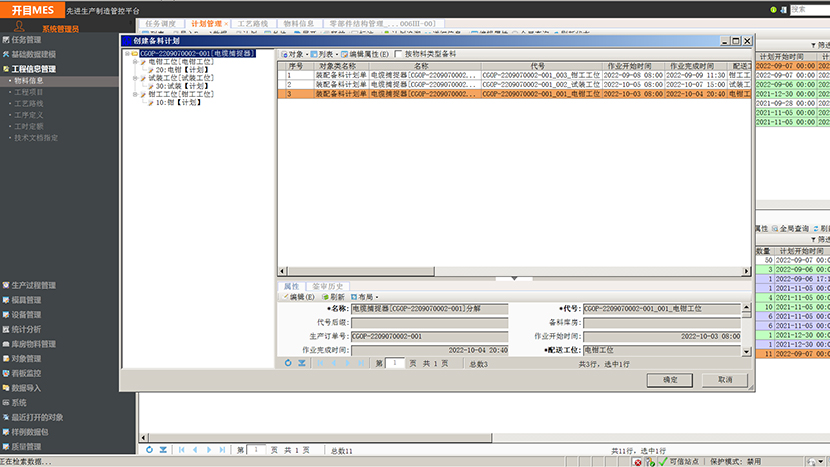

备料需求计划创建:通过拉动方式驱动其按工位、按需、按时进行物料准备,提高计划与备料的拉动协同。

物料领料分拣:进行库存物料的备料和分拣出库管理,并及时将信息发布给物流,进行投料配送准备。

物料投料配送:打印工位备料清单进行投料配送,实现生产计划的按工位、按需、按时的物料配送供应。

现场收料确认:在终端上按单进行逐项清点,对存在问题的物料可触发缺料异常,及时反馈协调处理。

作业执行

开工准备管理:开工前的资源、技术文件准备确认,避免生产所需要素短缺造成生产呆滞,提升效率。

生产执行管控与异常反馈:通过现场终端,实时了解开工、进度、完工及生产异常问题,提升生产透明化和管控。

加工过程参数采集:关键工序的加工过程记录、加工参数记录,以结构化的方式存储,便于后续追溯和分析应用。

工时分配与统计查询管理:工人有效工时快速统计查询,使工时成本、绩效透明、科学核算,提升积极性。

质量管理

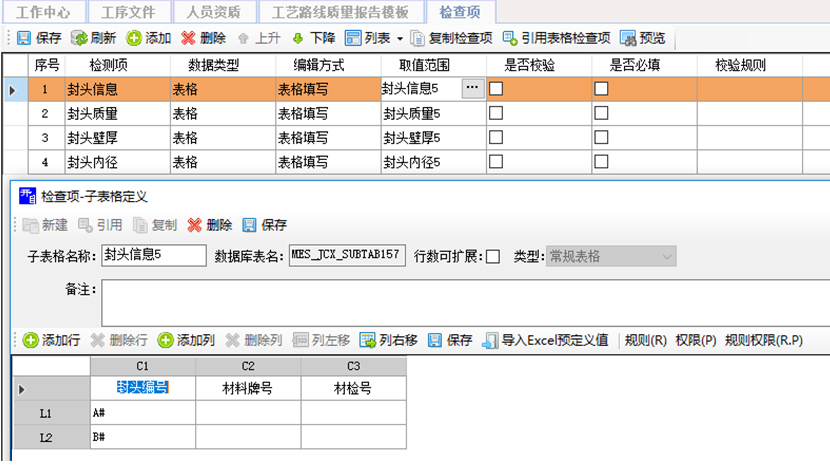

质量标准及要求定义:通过工序的检验活动驱动现场的质量管控和质量信息记录,实现质量的管理水平提升。

过程检验执行与控制:工序检验控制点自动生成检验活动任务,自动推送给检验人员,驱动其参与检验。

过程质量记录及质量追溯管理:调用质量检查项和质量填报模板,在线结构化填报,便于追溯和质量分析。

基于移动端应用:支持现场进度反馈、物料操作、质量检验、记录填报、资源维保等作业。

应用价值

生产计划合理优化

采用面向离散型企业的高级调度算法及TOC约束方式,进行多维度约束的高速模拟排产,形成优化的工序级生产作业计划,实现生产计划的JIT管理。

计划物料协同拉动

根据计划排产结果创建物料备料需求计划;

可实现计划物料的备料需求发起、分拣准备、投料配送及现场签收的业务闭环协同拉动应用管控。

生产进度实时可控

采用条码、刷卡器、触摸屏终端、RFID、DNC等方式实时采集数据;

多图表形式的监控看板,反映生产进度;数据分析报表能及时供上层做决策。

质量信息完备追溯

可依据企业自定义产品质量电子履历数据包供下载归档;

加工及装配过程的质量数据分析,能及时查看质量异常、合格率趋势以及质量超差原因。